Як проектувати деталі для 3D-друку FDM

Як проектувати деталі для 3D-друку FDM?

Що таке процес 3D-друку FDM?

3D-друк FDM – це процес адитивного виробництва, який використовує техніку екструзії матеріалу. Також відомий як виготовлення плавленими нитками (FFF), FDM є найпоширенішою технологією 3D-друку.

Як найдоступніша технологія 3D-друку на ринку, моделювання наплавленням (FDM) є чудовим вибором для швидкого та недорогого прототипування, яке може використовуватися в різних сферах застосування.

Як і всі методи виробництва, FDM має деякі обмеження щодо того, що можна друкувати. Тепер ми розглянемо, як налаштувати ваш дизайн для оптимальної якості друку FDM.

Як розробити FDM 3D-друк?

Щоб досягти найкращих результатів, враховуйте можливості та обмеження FDM під час проектування деталі для 3D-друку FDM.

Перехід

Перекриття в FDM відбувається, коли принтеру потрібно друкувати між двома опорами або опорними точками.

Оскільки немає на чому будувати, початковий шар, що друкується, не має опори, і матеріал має тенденцію прогинатися. Перемички найчастіше виникають в отворах горизонтальної осі, що знаходяться в стінках предметів або у верхньому шарі (або стелі) порожнистих деталей.

Одним із рішень є зменшення відстані мосту, але вплив цього залежить від конструктивних обмежень деталі.

Ще одним рішенням для уникнення провисання є використання опори. Опора пропонує тимчасову платформу для шару-перемички, на яку буде накладено шар. Опорний матеріал видаляється після завершення друку, хоча він може залишити сліди або пошкодити поверхню, де опора була з'єднана з кінцевою деталлю.

Ключові особливості дизайну:Через природу FDM, провисання або сліди від опорного матеріалу певною мірою завжди присутні, якщо товщина мосту не перевищує 5 мм.

Якщо потрібна гладка, рівна поверхня, сучасним рішенням є розділення дизайну на окремі частини або виконання певної форми постобробки.

Вертикальний отвір вала

FDM часто друкує вертикальні отвори для валів, які мають менший розмір. Процес друку таких отворів та причини зменшення їх діаметра можна підсумувати наступним чином:

Коли сопло друкує периметр отвору вертикальної осі, воно стискає щойно надрукований шар до існуючого шару нанесення, щоб покращити адгезію.

Стискаюча сила сопла деформує форму екструдованого кругового шару з круглої на ширшу, більш плоску форму.

Це збільшує площу контакту з попередньо надрукованим шаром, покращуючи адгезію, але розширюючи екструзійну ділянку.

Це призводить до меншого друкованого отвору. Таке зменшення може бути проблемою, особливо під час друку отворів малого діаметра, де ефект більший через співвідношення діаметра отвору до діаметра сопла.

Величина заниження залежить від принтера, програмного забезпечення для нарізки, розміру отвору та матеріалу.

Зменшення діаметра отворів вертикальної осі часто враховується програмою нарізки, але точність може відрізнятися. Для досягнення бажаної точності може знадобитися кілька тестових відбитків. Якщо потрібен високий рівень точності, може знадобитися просвердлити отвір після друку.

Ключовий фактор проектуванняЯкщо діаметр отвору вертикальної осі є критичним, рекомендується надрукувати його меншого розміру, а потім просвердлити отвір потрібного діаметра.

Звис

Проблеми з нависанням є однією з найпоширеніших проблем якості друку FDM. Драпірування виникає, коли шар друкованого матеріалу лише частково підтримується шаром нижче. Як і у випадку з перекриттям, недостатня підтримка, що забезпечується поверхнею під шаром нарощування, може призвести до поганої адгезії шару, набухання або скручення.

Залежно від матеріалу, зазвичай можна друкувати звиси до 45° без шкоди для якості. При куті 45° щойно надрукований шар підтримується попереднім шаром на 50%. Це створює достатню підтримку та адгезію для подальшого нарощування.

Вище 45° потрібна підтримка, щоб щойно надрукований шар не випинався вниз і від сопла.

Ще однією проблемою, яка виникає під час друку на виступаючих краях, є скручування. Щойно надруковані шари стають дедалі тоншими на виступаючих краях. Це призводить до нерівномірного охолодження, що призводить до їх деформації вгору.

Ключові міркування щодо проектуванняВи можете подолати обмеження звисів, використовуючи опори для кутів стін понад 45°. Для більших звисів, які потребують опори, на кінцевій поверхні з'являться сліди, якщо їх не обробити.

Куточки

Оскільки сопла для друку FDM круглі, радіуси кутів і країв дорівнюють розміру сопла. Це означає, що елементи ніколи не будуть ідеально квадратними.

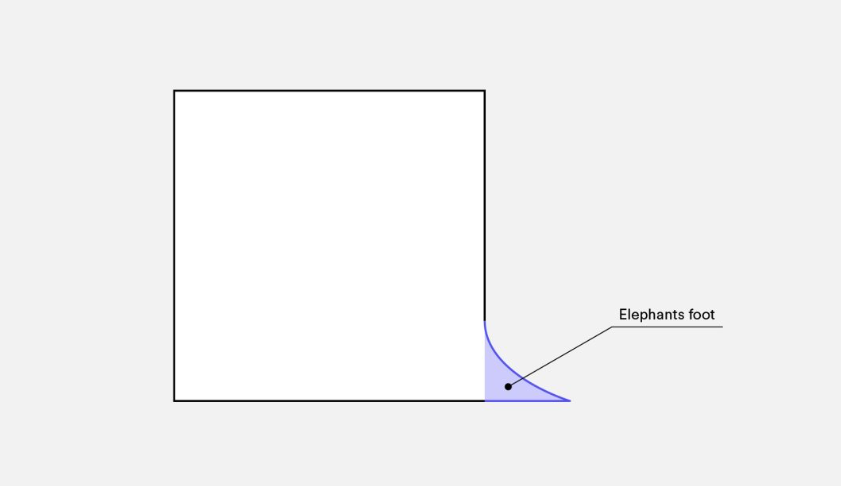

Перший шар друку особливо важливий для гострих країв і кутів. Як обговорювалося вище для вертикальних отворів, для кожного друкованого шару сопло стискає друкований матеріал вниз, щоб покращити адгезію. Для початкового друкованого шару це створює розширювач, який часто називають «лапкою слона».

Розширювач виступає за межі заданих розмірів і впливає на можливість складання деталі FDM.

Ще однією поширеною проблемою друку першого шару методом FDM є деформація. Порівняно з PLA, ABS більш схильний до деформації через вищі температури друку. Нижній шар друкується першим. Він охолоджується, коли поверх нього друкуються інші термошари. Це призводить до нерівномірного охолодження та може призвести до скручування базового шару від робочої пластини під час його усадки.

Додавання фасок або радіусів уздовж країв деталей, що контактують з робочою пластиною, може зменшити вплив цих проблем. Це також полегшує видалення компонентів з робочої пластини після завершення друку.

Ключовий фактор проектуванняЯкщо складання або загальні розміри є критично важливими для функціональності деталі FDM, включно з фаскою або радіусом 45° на всіх краях, що контактують з плитою платформи для складання.

Вертикальний штифт

Вертикальні штифти часто друкуються за допомогою FDM, коли потрібно зібрати або вирівняти деталі. Вкрай важливо знати розмір вертикальних штифтів, які FDM може точно надрукувати, оскільки ці функції часто бувають корисними.

Великі штифти (діаметром більше 5 мм) друкуються з периметром та прокладками для забезпечення міцного з'єднання з рештою друку.

Штифти меншого діаметра (менше 5 мм у діаметрі) можуть складатися лише з периферійного друку без заповнення. Це створює розрив між рештою друку та штифтами, що призводить до слабкого з'єднання, яке може легко розірватися. У гіршому випадку маленький штифт може взагалі не друкуватися, оскільки недостатньо друкованого матеріалу для приклеювання щойно надрукованого шару.

Правильне калібрування принтера (включаючи оптимальну висоту шару, швидкість друку, температуру сопла тощо) часто знижує ймовірність виходу з ладу штифта. Додавання радіуса до основи штифта усуває концентрацію напружень у цій точці та підвищує міцність. Для критичних штифтів діаметром менше 5 мм найкращим рішенням можуть бути стандартні штифти, що вставляються в надруковані отвори.

Ключовий фактор проектуванняЯкщо ваш дизайн містить штифти діаметром менше 5 мм, додайте невелике закруглення до нижньої частини штифта. Якщо функціональність є критично важливою, подумайте про те, щоб додати отвір у дизайн у місці розташування штифта, просвердліть отвір потрібного розміру та вставте готові штифти.

Поради щодо просунутого FDM-проектування

Під час друку за допомогою FDM враховуйте, як зменшити необхідну кількість опори, орієнтацію деталі та напрямок її складання на платформі.

Розділення вашої моделі

Розділення моделі часто може зменшити її складність, заощаджуючи кошти та час. Виступи, які потребують великої опори, можна видалити, просто розділивши складну форму на секції, які друкуються окремо. За бажанням, секції можна склеїти після завершення друку.

Орієнтація отвору

Найкращий спосіб уникнути підтримки отворів – це змінити орієнтацію друку. Видалення підтримки в отворах по горизонтальній осі часто може бути складним, але поворот напрямку друку на 90° усуває необхідність підтримки. Для компонентів з кількома отворами в різних напрямках пріоритет надайте глухим отворам, потім отворам від найменшого до найбільшого діаметрів, а потім критичному значенню розміру отвору.

Напрямок побудови

Через анізотропну природу FDM-друку, розуміння застосування компонента та способу його побудови має вирішальне значення для успіху проекту. FDM-компоненти за своєю суттю слабші в одному напрямку через орієнтацію шарів.

Найкращі практики 3D-друку FDM

Якщо міст перевищує 5 мм, може спостерігатися провисання або поява плям на опорному матеріалі. Розділення конструкції або подальша обробка можуть усунути цю проблему.

Для критично важливих діаметрів вертикальних отворів просвердліть отвори після друку для більшої точності.

Додавання опор дозволить FDM-принтеру друкувати на стінах з кутами понад 45°.

Зробіть фаску або радіус 45° на всіх краях FDM-деталі, що контактують з робочою плитою.

Для застосувань з невеликими вертикальними штифтами додайте невелике закруглення знизу або розгляньте можливість вставки готових штифтів у надруковані отвори.

Розділення моделі, переорієнтація отворів та визначення напрямків побудови – все це фактори, які можуть знизити витрати, пришвидшити процес друку та підвищити міцність дизайну та якість друку.